Mascar wählt die Einrichtungen von Fami, um die Philosophie der „Lean Production“ umzusetzen

Jahr:

2020

Sektor:

Agriculture

Ort:

Vicenza

Mascar wurde 1998 gegründet, hat sich über die Jahre in der Herstellung von Landmaschinen spezialisiert und bietet die gesamte Produktpalette von Maschinen für die Heuernte und Aussaat an.

Das Unternehmen ist kontinuierlich gewachsen und war stets bereit, innovative Produktionsmethoden zu übernehmen.

Zudem besitzt der Umweltschutz seit jeher einen hohen Stellenwert. In zwei Produktionsstätten mit zirka 27.000 m2 Grundfläche kontrollieren Teams von Ingenieuren und Arbeitern nicht nur die Qualität der einzelnen Bestandteile, sondern überprüfen auch das gesamte Produktionsverfahren.

Und eben durch die Analyse des Produktionsverfahrens während einer Erneuerung des Unternehmens wurde deutlich, dass insbesondere der Materialtransport innerhalb des Werks, der oft Zeit- und Ressourcen verschwendete, verbessert werden musste.

Deshalb wurde beschlossen, die Lean production (Schlanke Produktion) gemäß den 5 Prinzipien „Auswählen und Trennen“, „Ordnen und organisieren“, „Ordnung und Sauberkeit halten“, „Vereinheitlichen und verbessern“ und „Dauerhaft unterstützen“ sowie die Kanban-Methode für eine „Versuchs“-Produktionslinie anzuwenden.

Die 5 Prinzipien und das Kittingwurden insbesondere für die Verwaltung der Beschickung und Bevorratung der Linie angewendet, um die Kosten des Lagers, das Produktionsverfahren und den Transport von Personen und Materialien besser kontrollieren zu können.

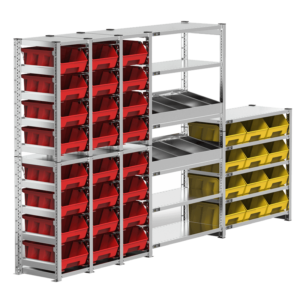

Die Anwendung der Kanban-Methode und des Gesamtvolumens inklusive Leerräume hat es hingegen ermöglicht, die Verwaltung der Materialien mit geringem Wert wie Schrauben und Kleinartikel zu verbessern und so die Verschwendung, die z. B. mit der Überproduktion einhergeht, zu vermeiden.

Bei der Umsetzung dieses Projekts wurden entsprechende Arbeitsplätze an den Montagestationen erstellt, die Mascar SpA bei Fami Srl in Auftrag gegeben hat. Nach einer anfänglichen Beratung wurden die drei Hauptbedürfnisse Ordnung, Schnelligkeit und Zweckmäßigkeit durch spezifische Produkte befriedigt, die zur Lean Production-Strategie des Unternehmens passen.

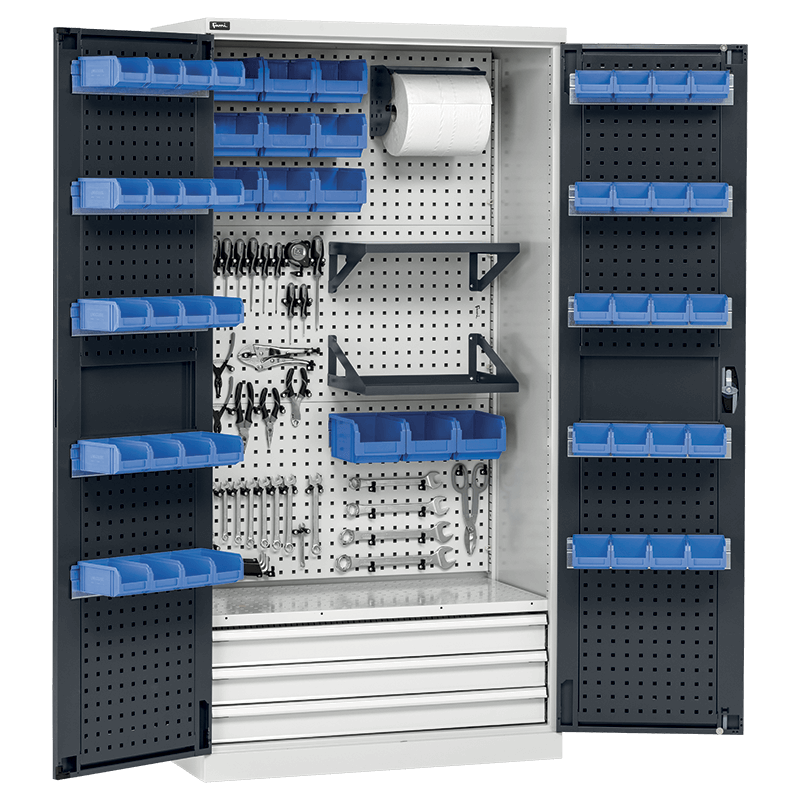

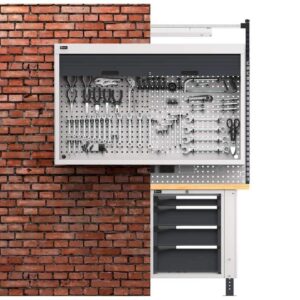

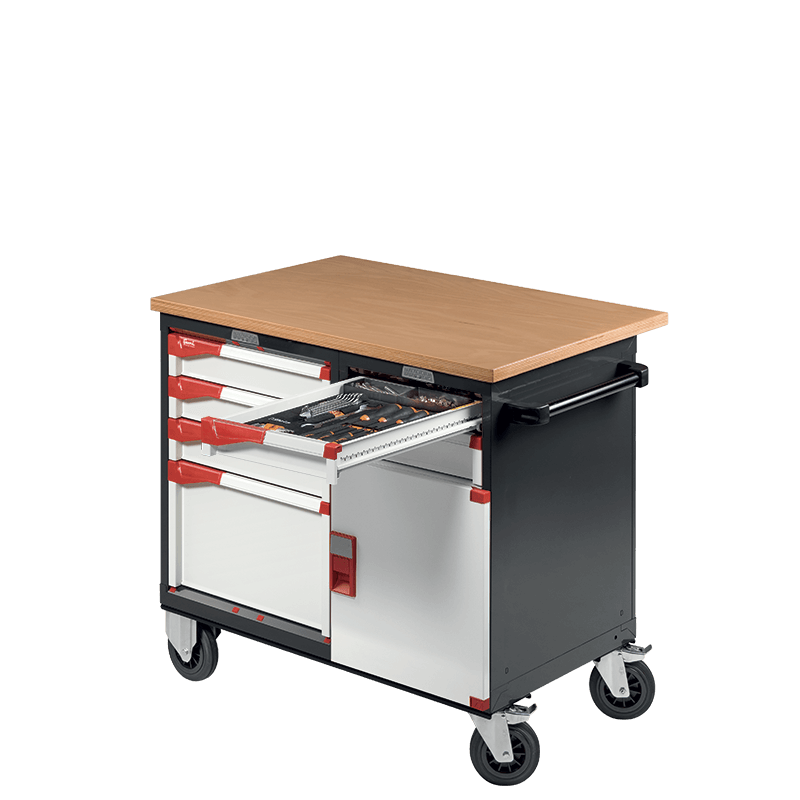

Die erstellten Einrichtungen umfassen also „Work Steel“-Arbeitsbänke mit Regalwänden und Smart-Wagen, in denen Werkzeuge, Montageanleitungen und Kleinartikel untergebracht werden können. Außerdem wurde ein modulares „SYSTEM ST“-Regal in supermarket-Anordnung mit Kunststoff-Sichtlagerschubladen in verschiedenen Farben und entsprechenden Etiketten ausgestattet, um Schrauben und Kleinartikel ordentlich und gut organisiert aufbewahren zu können.

Die drei Hauptbedürfnisse Ordnung, Schnelligkeit und Zweckmäßigkeit durch spezifische Produkte befriedigt, die zur Lean Production-Strategie des Unternehmens passen.

Dank der kontinuierlichen Unterstützung und der Einbeziehung der an der Linie tätigen Mitarbeiter wird die Umsetzung des Lean-Projekts weiter verbessert und perfektioniert und es zeigen sich bereits die ersten positiven Auswirkungen. Die Steigerung der Produktivität um mindestens 30% wurde von einer genaueren Qualitätskontrolle und somit einer größeren Kundenzufriedenheit begleitet.

Denn die Neugestaltung des Produktionsverfahrens und die Tatsache, dass an kleineren Chargen gearbeitet wird, hat zu einer Verbesserung des Service und mehr Pünktlichkeit bei der Übergabe des Produkts geführt. Aufgrund des Erfolgs dieses ersten Versuchsprojekts entwirft Mascar momentan die Einrichtung einer zweiten Produktionslinie, um die Verbesserungen dann im gesamten Werk umzusetzen.