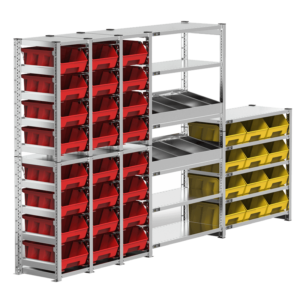

Systèmes de rayonnage dynamiques

Les systèmes de rayonnage dynamiques sont des éléments indispensables pour garantir un flux de marchandise et de matériel, aussi bien sur le poste de travail que dans la logistique d’entrepôt.

- Des plateaux de 321 à 821 mm de profondeur (capacité de charge de 100 kg chac.)

- Méthode LIFO : Last In First Out

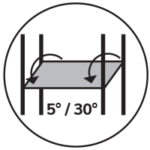

- Plateaux inclinables de manière autonome de 5° à 30°

- Bord d’arrêt pour bacs pour éviter la chute des bacs

- Des plateaux de 521 à 821 mm de profondeur (capacité de charge de 300 kg chac.)

- Méthode FIFO : First In, First Out

- Plateaux inclinables de manière autonome de 5° à 30°

- Pré-équipé pour l’installation de roulettes

- Rayonnage à rouleaux avec 4 châssis inclinables

- Méthode FIFO : First In, First Out

- Châssis inclinables de manière autonome de 5° à 30°

- Pré-équipé pour l’installation de roulettes

Les caractéristiques uniques des systèmes de rayonnage pour entrepôt dynamique

La réorganisation de l’entrepôt grâce à l’utilisation des entrepôts dynamiques est une priorité de Fami. Tous les rayonnages sont conçus pour accéder aux produits à prélever de manière simple et sûre, pour optimiser ainsi les temps et donc les coûts. Réalisés en tôle d’acier, ils sont solides et robustes, capables de résister longtemps aux contraintes les plus diverses.

Il est possible, en fonction du rayonnage dynamique choisi, d’organiser la marchandise stockée en étagères ou châssis inclinables et réglables en hauteur. Ces composants permettent de bénéficier d’un double avantage : d’une part ils rendent le prélèvement du matériel rapide et ergonomique, et d’autre part ils permettent de toujours avoir une bonne visibilité sur la quantité de vis et de petites pièces stockées, afin de pouvoir agir rapidement lorsque les stocks s’épuisent, s’épuisent ou commencent à manquer.

Le réglage de l’inclinaison de l’étagère ou du châssis peut être effectué librement par l’opérateur à travers l’étrier latéral spécial. Il suffira en effet de modifier la position de la vis dans l’entaille du composant pour modifier l’angle d’un minimum de 5° à un maximum de 30°.

Des bacs de différents types et de différentes tailles peuvent être stockés sur les rayonnages pour entrepôts dynamiques. Il est possible, en fonction du mode de préparation de commande, de choisir des solutions basées sur LIFO ou FIFO, des méthodes importantes dans le domaine de la Lean Production. Ce type de systèmes de rayonnage dynamique rend les activités de préparation de commande rapides et précises car il permet d’appliquer la méthode « vide-plein » : lorsque le contenu du premier bac est terminé, celui-ci est extrait pour faire glisser en première position le bac suivant rempli.

Systèmes de rayonnage dynamiques pour optimiser les délais et les ressources

Les systèmes de rayonnage dynamiques sont les solutions les plus indiquées dans les cas où le travail requiert une rotation continue de produits et de composants, car ils garantissent une disponibilité immédiate du matériel de travail. Ces rayonnages en métal sont typiquement placés à côté des postes présents le long des chaînes de montage pour un accès rapide et ergonomique aux différents kits d’assemblage.

La particularité de ces systèmes de rayonnage à étagères ou châssis inclinés réside dans l’utilisation de la force de gravité pour le déplacement des vis, des boulons et autres composants. Au fur et à mesure que les produits se terminent, il suffit de retirer la boîte ou le bac de devant pour faire avancer à une vitesse contrôlée celui qui se trouve en deuxième position, de sorte à avoir le matériel toujours à disposition sans abandonner son poste. Il sera ainsi possible de profiter d’un maximum de visibilité sur les articles stockés et de contrôler les stocks, pour réduire au minimum les pertes du point de vue des ressources mais aussi du temps.

Il est possible de mettre en place des méthodes LIFO ou FIFO, typiques de la Lean Production, en fonction du type de système de rayonnage pour entrepôt dynamique. Grâce au chargement par devant, les rayonnages à étagères inclinées sont parfaits pour adopter la méthode du Last In First Out, tandis que les rayonnages Kanban à séparateurs et les rayonnages dynamiques à rouleaux permettent le chargement par l’arrière, typique de la méthode First In First Out.